Relokacja linii produkcyjnych obejmuje szereg czynności mających na celu przemieszczenie wszystkich elementów linii z miejsca początkowego do miejsca docelowego. Zadanie to wiąże się z demontażem linii, przetransportowaniem ich oraz ponownym montażem w nowej lokalizacji. Relokacja wymaga zastosowania odpowiedniego sprzętu oraz zaangażowania specjalistów, którzy starannie zaplanują oraz przeprowadzą prace. Czym dokładnie jest relokacja linii produkcyjnych, jak wygląda ten proces krok po kroku i kiedy się go wykonuje?

Co oznacza relokacja linii produkcyjnych?

Relokacja linii produkcyjnych ma na celu przeniesienie wszystkich elementów linii produkcyjnej z pierwotnej lokalizacji do nowego miejsca. W efekcie powinniśmy uzyskać sprawną i gotową do pracy linię. Zadanie to wymaga jednak specjalistycznych środków w postaci sprzętu, który poradzi sobie z transportem elementów o dużej masie i gabarytach. Konieczne jest również skorzystanie z pomocy doświadczonych fachowców, którzy będą nadzorować prawidłowy przebieg wszystkich procesów.

Tutaj nie ma miejsca na błędy – nawet najmniejsze potknięcie w realizacji misji może spowodować zniszczenie elementów konstrukcyjnych linii, a co za tym idzie, wygenerować ogromne koszty i opóźnienia. Dlatego relokację należy powierzyć sprawdzonemu i zaufanemu wykonawcy, który zagwarantuje sprawne przeniesienie linii produkcyjnych z zastosowaniem odpowiednich środków bezpieczeństwa.

Jak przebiega relokacja linii produkcyjnej? Krok po kroku

Relokacja linii produkcyjnej wymaga przede wszystkim starannego zaplanowania kolejnych etapów prac. Transfer elementów o dużych gabarytach stanowi duże przedsięwzięcie, wymagające od wykonawcy pełnego profesjonalizmu i doświadczenia. Harmonogram prac powinien zostać ustalony z klientem w taki sposób, aby wywrzeć jak najmniejszy wpływ na pozostałe procesy realizowane na hali produkcyjnej. Należy także wcześniej poinformować pracowników o obecności techników oraz odpowiednio przygotować teren do sprawnego i bezpiecznego przeniesienia wszystkich elementów. Jak więc krok po kroku wygląda relokacja linii produkcyjnych?

Demontaż linii produkcyjnych

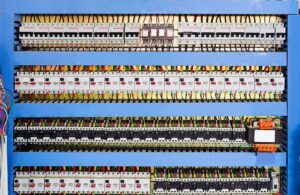

Pierwszym krokiem przy relokacji całych linii produkcyjnych jest wykonanie mechanicznego lub elektrycznego demontażu. Przeniesienie małych fragmentów linii odbywa się sprawniej, jednak na miejscu konieczne będzie ich ponowne złożenie, dlatego należy pamiętać o zachowaniu porządku oraz odpowiednim oznakowaniu wszystkich elementów. Pozwoli to uniknąć zbędnych problemów podczas prac montażowych. Konieczne jest także przygotowanie odpowiedniej dokumentacji transferowej.

Załadunek, transport i rozładunek elementów linii produkcyjnych

Po demontażu wszystkie elementy linii produkcyjnych muszą zostać zapakowane, zabezpieczone oraz załadowane na wybrany środek transportu, którego rodzaj jest zależny od rodzaju transferu (wewnętrzny lub zewnętrzny). Po przewiezieniu ładunku do miejsca docelowego kolejnym zadaniem jest rozładunek oraz rozpakowanie wszystkich elementów.

Montaż linii produkcyjnych

Dostarczone na miejsce elementy linii produkcyjnych muszą w kolejnym etapie zostać odpowiednio ustawione oraz prawidłowo zamontowane. Do wykonania tego zadania niezbędna jest fachowa wiedza. W ten sposób linia zostanie przygotowana do pracy.

Podłączenie i uruchomienie linii produkcyjnych

Ostatnim krokiem relokacji jest podłączenie oraz uruchomienie przeniesionej linii produkcyjnej. Dzięki temu klient ma pewność, że relokacja zakończyła się sukcesem, a linia produkcyjna jest gotowa do pracy i może kontynuować działanie w nowym miejscu.

Kiedy wykonuje się relokację linii produkcyjnych?

Relokację linii produkcyjnych wykonuje się w zakresie wewnętrznym oraz zewnętrznym. Wewnętrzne przeniesienie ma miejsce przeważnie wtedy, gdy następuje zmiana w realizacji procesów lub gdy zakład zostaje rozbudowany. Relokacja zewnętrzna dotyczy natomiast przypadków, w których zakład zmienia siedzibę. W zależności od specyfiki zlecenia i poziomu zaawansowania prac będzie się także różnił cennik relokacji maszyn. Relokacja zewnętrzna będzie dodatkowo wymagała zorganizowania transportu drogowego, którym elementy zostaną dostarczone do nowej lokalizacji.

Na co zwrócić uwagę przy relokacji linii produkcyjnych?

Wiemy już, czym jest i w jaki sposób przebiega relokacja linii produkcyjnych. Podczas planowania tego zadania warto mieć jednak na uwadze kilka dodatkowych kwestii. Najważniejszą jest oczywiście wybór odpowiedniego wykonawcy. Powinien on dysponować rozbudowanym zapleczem technicznym, które pozwoli na przetransportowanie elementów o dużej masie i gabarytach. Przydatne będą maszyny takie jak suwnice, dźwigi, rolki transportowe, platformy czy wózki widłowe. Oprócz zaawansowanego sprzętu liczy się także fachowa wiedza, dzięki której elementy zostaną prawidłowo zdemontowane, a następnie ponownie zamontowane. Warto także upewnić się, czy wykonawca zajmuje się podłączeniem i sprawdzeniem gotowej linii produkcyjnej, a w przypadku relokacji zewnętrznej, czy organizuje transport ładunków.

Aby mieć gwarancję, że mamy do czynienia z fachowcami, dobrym rozwiązaniem jest sprawdzenie dotychczasowych realizacji oraz opinii klientów. Istotną rolę odgrywa także możliwość dostosowania harmonogramu prac do potrzeb oraz możliwości klienta. Solidni wykonawcy wykonują relokacje w sposób mający minimalny wpływ na wydajność pozostałych procesów prowadzonych w tym czasie w zakładzie.